Tvrdost není základní fyzikální vlastnost, ale vlastnost materiálu. Je definován jako odpor vůči vybrání a je určen měřením trvalé hloubky vybrání. Jednoduše řečeno, když je použita konstantní síla (zatížení) a daný indikátor, tím menší je vybrání, tím je materiál tvrdší.

Hodnota tvrdosti vroubkování se získá měřením hloubky nebo plochy zářezu pomocí jedné z různých zkušebních metod 12. Zde se dozvíte více o základech testování tvrdosti.

Metoda zkoušení tvrdosti podle Rockwella, definovaná v ASTM E-18, je nejpoužívanější metodou zkoušení tvrdosti. Před vstupem do testu Rockwell musíte provést kopii tohoto standardu a přečíst a porozumět normě.

Testování Rockwell je obecně jednodušší a přesnější než jiné typy zkoušek tvrdosti. Testovací metoda Rockwell se používá na všech kovech, s výjimkou případu, kdy konstrukce zkušebního kovu nebo povrchové podmínky přinášejí příliš mnoho změn; odsazení by bylo pro aplikaci příliš velké; nebo je zakázáno použití velikosti vzorku nebo tvaru vzorku.

Metoda Rockwell měří hloubku trvalého zahloubení vytvořeného silou / zatížením na vstupu. Nejprve se na vzorek nanese předběžná zkušební síla (běžně nazývaná bota nebo malá zátěž) pomocí diamantového nebo kulového vybrání. Toto předpětí odtrhává povrch, aby se snížily účinky povrchové úpravy. Po držení zkušební síly po stanovenou dobu prodlevy se měří spodní hloubka vybrání.

Po startu zavolejte režijní, hlavní zatížení, abyste dosáhli požadovaného celkového zatížení. Tato síla je udržována po předem stanovenou dobu (dobu zdržení), aby se zajistilo elastické zotavení. Toto hlavní zatížení se pak vrátí do předpětí. Po držení zkušební síly po stanovenou dobu prodlevy se změří konečná hloubka vybrání. Hodnota tvrdosti Rockwell je odvozena z rozdílu v základním a konečném měření hloubky. Tato vzdálenost se převede na číslo tvrdosti. Předběžný test se odstraní a indikátor se vyjme ze zkušebního vzorku.

Předběžná zkušební zatížení (předpětí) se pohybují v rozmezí od 3 kgf (používá se na stupnici „Superficial“ Rockwell) až po 10 kgf (používá se na stupnici „Normal“ Rockwell). Celkové zkušební síly se pohybují od 15 kgf po 150 kgf (povrchové a pravidelné) až po 500 až 3000 kgf (tvrdost makra).

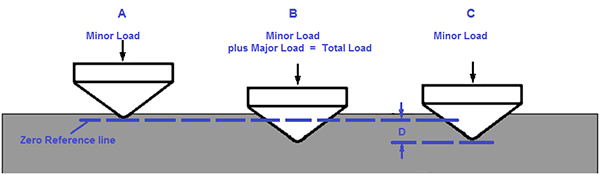

Ilustrace zkušební metody

A = hloubka dosažená střediskem po předpětí (malé zatížení)

B = Poloha indikátoru při celkovém zatížení, Minor plus Velké zatížení

C = Koncová poloha dosažená středem po elastické obnově materiálu vzorku

D = Měření vzdálenosti představující rozdíl mezi předpětím a hlavní polohou zatížení. Tato vzdálenost se používá k výpočtu čísla tvrdosti podle Rockwella.

Zatížení při zkoušce tvrdosti podle Rockwella

Lze použít různé zářezy: pro tvrdší materiály Pro tvrdé kovy zaoblený kuželový diamant 1 / 16 Pro měkčí materiály s průměrem od “do ½”.

Při volbě stupnice Rockwell je obecným vodítkem zvolit měřítko, které udává největší možné zatížení a největší možný vstup bez překročení definovaných provozních podmínek as ohledem na situace, které mohou ovlivnit výsledek zkoušky. Tyto podmínky zahrnují zkušební vzorky, které jsou pod minimální tloušťkou pro hloubku vtisku; zkušební otisk, který je příliš blízko hrany vzorku nebo jiné reprezentace; nebo testování na válcových vzorcích.

Kromě toho by zkušební osa měla být ve vertikálním směru 2, aby bylo zajištěno přesné zatížení; Nesmí být žádná odchylka naloženého vzorku nebo zkušebního zařízení v důsledku nečistot pod zkušebním vzorkem nebo zkušebního šroubu nebo podmínek ve zvedacím šroubu. Je důležité udržovat povrch čistý a odstranit oduhličování z tepelného zpracování.

Plech může být příliš tenký a příliš měkký pro testování na dané stupnici Rockwell bez překročení minimálních požadavků na tloušťku a potenciálně vstupujících do zkušební kovadliny. V tomto případě se může použít diamantová kovadlina, aby se zajistil konzistentní účinek výsledku.

Dalším zvláštním případem zkoušení plechu válcovaného za studena je to, že vytvrzování může tvořit gradient tvrdosti v celém vzorku, takže každý test měří průměr tvrdosti přes hloubku vytvrzovacího účinku. V tomto případě existuje historie testů, která používá konkrétní měřítko na konkrétním materiálu, že jakýkoli výsledek testu Rockwell bude podezřelý, často mohou operátoři interpretovat a používat.

Pro více informací o testování tvrdosti Rockwell kontaktujte prosím laboratoř EUROLAB.