硬度不是基本的物理屬性,而是材料的屬性。 它被定義為對凹槽的阻力,並通過測量凹槽的永久深度來確定。 更簡單地說,當使用恆定的力(載荷)和給定的指示器時,凹槽越小,材料越硬。

通過使用12不同測試方法之一測量壓痕的深度或面積來獲得壓痕硬度值。 在此處了解有關硬度測試基礎的更多信息

如ASTM E-18中所定義的洛氏硬度測試方法是最廣泛使用的硬度測試方法。 您必須複製此標準,並在進入Rockwell測試之前閱讀並理解該標準。

與其他類型的硬度測試方法相比,洛氏測試通常更容易,更準確。 羅克韋爾試驗方法適用於所有金屬,除非試驗金屬結構或表麵條件帶來太多變化; 縮進對於應用來說太大了; 或禁止使用樣本大小或樣本形狀。

羅克韋爾方法測量輸入上的力/載荷產生的永久壓痕深度。 首先,使用金剛石或球形凹槽將初步測試力(通常稱為靴子或小負載)施加到樣品上。 這種預加載會破壞表面以減少表面光潔度的影響。 在將預試驗力保持規定的停留時間之後,測量凹部的底部深度。

啟動後,調用開銷,主負載以達到所需的總負載。 將該力保持預定時間(停留時間)以提供彈性恢復。 然後將該主要負載返回到預加載。 在將預試驗力保持規定的停留時間後,測量最終的凹陷深度。 洛氏硬度值來自基線和最終深度測量的差異。 該距離被轉換為硬度值。 移除預測試功率並從測試樣品中移除指示器。

初步試驗載荷(預載荷)範圍從3 kgf(用於“表面”洛氏標度)到10 kgf(用於“正常”洛氏標度)。 總測試力範圍從15 kgf到150 kgf(表面和常規)到500到3000 kgf(宏觀硬度)。

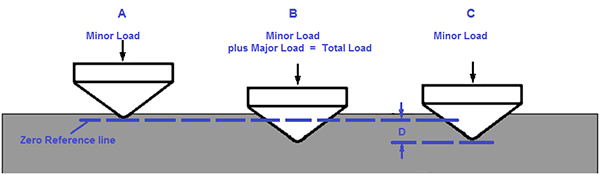

測試方法圖

A =預壓後壓頭達到的深度(小負荷)

B =總負載期間的指示器位置,次要負載和大負載

C =樣品材料彈性回復後壓頭達到的最終位置

D =表示預載荷和主載荷位置之差的距離測量值。 該距離用於計算洛氏硬度值。

洛氏硬度試驗載荷

可以使用各種壓痕:對於較硬的材料對於硬質金屬圓形錐形金剛石1 / 16適用於直徑範圍為“至½”的較軟材料。

選擇羅克韋爾量表時,一般指南是選擇表示最大可能負載和最大可能輸入的量表,不超過規定的運行條件並考慮可能影響測試結果的情況。 這些條件包括低於壓痕深度最小厚度的試樣; 測試印象太靠近樣本邊緣或其他表示; 或測試圓柱形樣品。

另外,測試軸應垂直2度,以確保精確加載; 由於試樣或試驗螺釘下的灰塵或提升螺釘的條件,裝載樣品或測試裝置必須沒有偏差。 保持表面清潔並去除熱處理中的脫碳是很重要的。

金屬板可能太薄而且太軟而無法在給定的洛氏硬度計上進行測試,而不會超過最小厚度要求並可能進入測試砧座。 在這種情況下,可以使用鑽石砧來確保結果的一致效果。

另一個測試冷軋薄板的特殊情況是,加工硬化可以在整個樣品中形成硬度梯度,因此任何測試都可以測量硬化效果深度上的硬度平均值。 在這種情況下,測試歷史記錄使用特定材料上的特定比例,任何羅克韋爾測試結果都會引起懷疑,通常操作員可以在功能上進行解釋和使用。

有關洛氏硬度測試的更多信息,請聯繫EUROLAB實驗室。